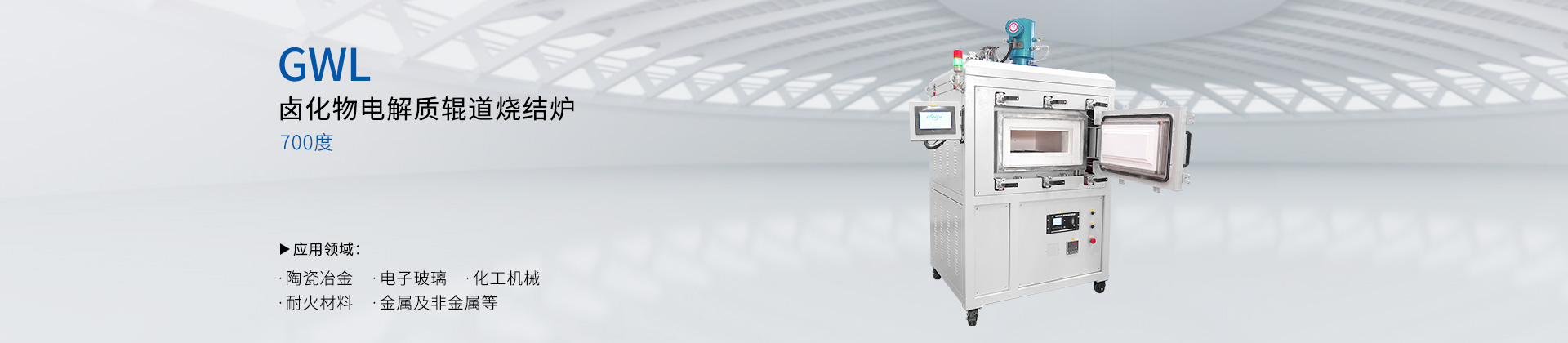

卤化物电解质辊道烧结炉技术协议

类别 参数 | 700度 |

设备名称 | 卤化物电解质辊道烧结炉 |

型号 | GWL-700LB |

有效装载空间 | 330mm(长)*330mm(宽)*100mm(高) |

外形尺寸 | 1200mm(长)*1000mm(宽)*1900mm(高) |

有效载重量 | 50KG以内 |

电源AC | 380V |

功率 | 10KW |

控制范围为 | 室温至700度 |

测温元件 | 采用N型热电偶,且采用陶瓷包套防护,测温范围0-1000度 |

发热元件装位置 | 均匀分布安装于炉膛上下 |

表显精度 | 达到设定温度15分钟以内的稳定状态下±1℃ |

炉温均匀性 | 1.温控系统检测验收方式: 1)空载状态下升温(100℃~最高烧结温度):温控表显数值≤±5℃; 2)空载状态下保温(达到最高温度并保温30分钟后):温控表显数值≤±2℃; 3)空载状态下降温(最高烧结温度~300℃,降温速度≤2℃/min):温控表显数值≤±5℃ 2、第三方检测验收方式: 1)空载情况下,将感温线布置到炉腔内,每个面(共计6个面:上、下、左、右、前后)至少布置1个点。 2)密闭炉腔,加热升温→达到设定温度→保温30分钟以上→降温,全流程采集温度数据。 3)达到的效果:保温(达到最高烧结温度并保温30分钟后)区间内温度均匀性:≤±3℃

|

升温速率 | 升温速率可自由调节,调节范围:1-15℃ /min 可调精度1℃/min 快则升温速率每分钟15度(15度/min)、慢则升温速率每小时20度(20度/h) |

降温速率 | 较高烧结温度至200℃须通过控制进、排气流量和压力实现快速降温,降温速度max5℃/min(满量程开启进气及排气),调节精度为1℃/min 4)温度均匀性: l升温(100℃~较高烧结温度):≤±5℃ l保温(达到较高温度并保温30分钟后):≤±2℃ l降温(较高烧结温度~300℃,降温速度≤2℃/min):≤±5℃

|

发热元件 | 材质为碳化硅,嵌于炉底和炉顶平面内,上下布置,采用陶瓷包套防护;嵌于炉底和炉顶平面内,上下布置,发热元件和感温探头均采用陶瓷包套防护 |

炉体 | 炉体采用数控机床加工,经抛光、打磨、酸洗、磷化、喷涂塑粉、高温烘烤等制作而成,外观新颖美观,具备了抗氧化、耐酸碱、耐腐蚀、耐高温、容易清理等优点 |

炉膛结构 | 炉顶:设计为平顶结构,采用反应烧结碳化硅材质的横梁和支撑板 、耐温1400℃纤维板≥2层、耐温1260℃棉板≥1层、耐1000℃棉板≥1层,整体厚度≥200mm,炉底为支撑辊棒。

|

炉门开启方式 | 炉门开启方式为轴向180度侧开,采用SUS316不锈钢板,内衬耐温1400℃纤维板≥1层、耐温1260℃棉板≥1层、耐温1000℃棉板≥1层,整体厚度≥150mm; 炉门开启方式为轴向180度侧开,炉门可360度旋转,避免了高温取料时炉门内壁烤到手臂;炉门锁紧位于炉门下方采用不锈钢弹簧锁,可有效的锁紧。采用气动开关炉门,保证密封性和稳定性。 |

耐火材料 | 炉衬使用真空成型氧化铝聚轻材料制作而成,取放物料易碰位置(炉口、炉底)采用轻质空心球氧化铝板,使用温度高,蓄热量小,耐急热急冷、保温性能好 |

炉底 | 炉底为支撑辊棒;炉底:须采用空心球、耐温1260℃棉板≥1层、耐1000℃棉板≥1层,整体厚度≥200mm |

炉体外壳温度 | 符合国家标准 |

保护 | 采用气动或机械锁紧方式;采用集成化模块控制单元,控制精度准确,并设计了双回路控制和双回路保护,具备了过冲、超调、欠调、段偶、缺相、超压、超流、超温、电流反馈、软启动等保护 |

控制 | 采用闭环技术可控硅模块触发控制,移相触发控制方式,输出电压、电流或功率连续可调,具有恒电压、恒电流或恒功率的特性;电流环为内环,电压环为外环,在突加负载或负载电流超过限流值时,限制调压器的输出电流在额定电流范围内,确保输出和调压器正常工作;同时电压环也参与调节,使调压器的输出电流被限制在额定电流范围内,在有充分调节余量的前提下维持输出电流及电压的恒定;从而到达保护发热元件避免过大电流、电压的冲击,达到安全可靠的控制效果及控制精度。 |

显示参数 | 温度、温度段号、段时间、剩余时间、输出功率百分比、电压、电流等 |

按钮 | 采用优质按钮使用寿命超过100000次,并且带LED指示灯。 |

控制要求

| 1)30段程序控制功能,可以输入设定:一条曲线为30段,两条曲线14段/条,三条曲线9段/条,五条曲线5段/条;可同时输入多条曲线,使用时可任意调用。 2)温控方式须采用数显温控仪加SCR实现PID调节,控温步骤≥16步 3)数据记录:须具备数据自动记录、下载功能、TCP/IP网络结构,且能同上位机进行实时通信 4)数据存储:须包含但不限于工艺配方存储、温度曲线、气流流量曲线、操作记录、报警记录表、炉内气氛曲线、电能曲线等 5)所有设置、操作、显示、监控、数据、曲线、报警等须全部集成在触摸屏内,并由其控制,且数据可自由导出 6)显示真空及压力数值 7)当进气每分钟1L时,炉内压力可达到5Kpa 8)泄露率:在保压24小时范围内为10Kpa以内 9)可同时输入11条曲线(可多做2条备用) |

进气口 | 一个(配备质量流量计200L/min、不锈钢阀门)可在在触摸屏上显示按时间段设置进气流量,且显示并记录实时流量和压力 l氮气从炉体底部打入,流量计安装在炉体底部 排气 |

管道 | 采用SUS304不锈钢材质,主管道内设置压力传感器,从而实现超压报警 |

排气 | 加热温区须采用L型转弯形式排气孔,防止落脏 2)排气管须采用SUS304不锈钢材质,与炉体相连的排气管内衬陶瓷管,且排气支管与主排气管采用喇叭口罩方式排气;排气主管须设置感温探头,温度实时显示在触摸屏上 3)排气管道上须设置手动控制陶瓷插板阀 4)可实现抽真空快速排气,炉内压力可达到-0.1Mpa 5)须配置变频排风机和电子阀,实现自动控制炉压,炉压在触摸屏上显示并记录: 叶轮和外壳材质须采用SUS304不锈钢 风量≥200m³/h耐温≥350℃风压≥1000Pa炉压自动控制1-10000Pa 6)排气管道上须设置手动控制陶瓷插板阀 7)须配置正压排气阀和压力变送器, |

腔体泄露为初始压力 | 0kpa抽完真空-98-100kpa在保压24h后,压力变化<10Kpa以内 |

炉体内水氧控制 | 配备氧含量分析仪 |

支撑辊棒 | 须采用反应烧结碳化硅材质,纵向排列便于匣钵搬运 |

炉体内水氧控制 | ≤30ppm(前提:氮气纯度99.999%)(抽一次≤15min)到达水氧要求 |

气源 | 采用99.999%氮气,压力≤0.2MPa,max流量≤10Nm³/h |

流量控制 | 实现在触摸屏上按时间段设置进气流量,且显示并记录实时流量和压力 l氮气须从炉体底部打入,且流量计安装在炉体底部 l配备质量流量计0-5L/min |

测试口 | 1)炉体背部须设置一个气氛测试口 2)炉体背部须设置一个炉压监测口,且设置一台炉压表实时监控炉体内部压力 3)炉体背部须设置一个在线测温热电偶,且在对称位置再设置一个测温口,并配备管帽用于闲时封堵 |

数据记录 | 须具备数据自动记录、下载功能、TCP/IP网络结构,且能同上位机进行实时通信(采集频率1S/次-10min/次任意调节,实时记录) |

其他要求

| 1)耐火材料、热电偶、加热板、探头等电子元器件耐酸碱腐蚀 |

随机配件 | 发热元件两支、棒具两套,高温手套一副 |

保修范围及期限 | 电炉质保1年(质保期内所有零配件3个月,除人为损坏外免费更换) |

元器件品牌 | 1 断路器 塑壳断路器 施耐德/正泰 2 接触器 施耐德/明纬 3 24VDC电源 施耐德 4 热继电器 施耐德 5 温控表 日本导电FP93 6 触摸屏 威纶通 7 PLC 西门子 8 SCR 华特/英杰 9 加热棒 瑞晟/临潼/金钰 10 热电偶 重庆大正 1级 11 动力电缆 耐热105度 远东/上上 |

设备环境安装条件 | 1进气口口径φ20mm 2出气口口径DN40,出风口温度300度以内 3进线电缆3*10+2*4平方国标铜线进线口位置在炉体下部客户自备 |

工期 | 30-40个工作日 |